【燃料炉热工技术】

70~80年代,此项技术在国内外取得很大的进展。

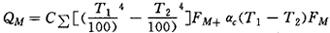

60年代以前,炉子热工计算运用的是平均值的概念,计算结果比较粗糙。随着电子计算机在热工领域的广泛应用,炉子理论逐渐向纵深方向发展。首先,是解决对于炉子热工特性的科学预测,为此发展了模化研究方法,即通过建立各种物理和教学模型对燃料炉内的热物理过程进行研究,这时得到的结果是动态的空间温度、速度、压力以及气体成分浓度分布,它们更接近炉子的真实情况。炉内热过程数学模型包括计算流体力学、计算燃烧学和计算传热、传质学方面的内容,但目前工程计算中应用比较普遍的是炉内传热模型,而用经验或半经验的方法来处理与之有关的炉内流体力学和燃烧问题。简化的模型,基本上可以满足工程实际的需要。此外,炉子理论还吸取了系统工程中系统优化的概念,并应用泛函分析方法来处理炉子诸技术经济指标之间以及它们与前后工序、设备性能的最佳配合关系,以达到系统最佳效益,这就是70年代被称之为“炉子泛函理论”的学说。燃料炉燃烧技术主要涉及燃料的种类和性质、燃烧器的结构及特性、燃烧过程有关操作参数的控制等方面的问题,燃料的种类和性质是燃烧的先决条件。国外工业发达国家燃料炉以气体燃料和液体燃料为主,而且燃料质量一般较高。中国除一些大中型企业采用煤气或高粘度重油作燃料外,大部分仍以煤为燃料,因此除了对于煤气和重油燃烧技术的研究以外,在燃煤技术方面也做了许多研究和改进工作。1.煤气与重油燃烧器及燃烧技术。平焰烧嘴应用于工业炉上,由于具有许多优点,因此很快得到推广。它特别适合于在既要求加热速度快,又要求在加热均匀的场合下使用,因此国外轧钢加热炉上的上加热段、均热段都采用平焰炉顶烧嘴。据A.Γ.ъyткoвcкии等(1988)报导,它和一般从端头加热的火炬式烧嘴比较,在特殊组织火焰情况下,可提高炉顶温度120~150℃,提高传热量16%~13%。在荷兰埃米登国际火焰中心对于平焰烧嘴火焰长度、外形、火焰稳定性以及结构间的关系作过不少试验,实践经验表明,不同加热情况,需有不同形状和长度的火焰,才能达到预期的效果(张国宝,1990)。调焰烧嘴、脉动供热燃烧技术以及长短焰间隔排列交替变换燃烧技术等都是为了在炉子热负荷变动较大或在特大、特长炉膛空间下提高炉温的均匀性。例如在钢铁厂中的均热炉、大型连续式加热炉侧加热、热处理炉等处,使用上述烧嘴或燃烧技术后可以缩短过去由于加热不均而过分延长的均热期,或改善特长钢坯长度方向上加热的不均匀性。以节能为目的的一些专用燃烧器的研制工作已日益显出其重要性,例如用于烧结机点火用的新型节能点火器,用于钢坯下表面局部低温区补充加热的炉底烧嘴,直接轧制连铸坯局部加热烧嘴等的研究。2.煤的燃烧方法的改进。燃料炉采用块煤人工加煤层状燃烧方法,虽然设备简单,适应面广,但是由于劳动强度大,燃烧不完全,烟尘污染严重,空气消耗系数大,温度波动大,单位燃耗高等缺点,已不能适应生产发展的需要。为了改善这种落后的燃烧方法,我国工作者从不同方面成功地进行了煤燃烧技术的改进,主要有以下几方面:(1)采用机械化燃煤机,主要是移植锅炉上成功的燃煤经验。实际使用效果较好的有水平或倾斜往复式炉排、链式炉排燃煤机。(2)粉煤的燃烧,在粉煤风扇磨、燃烧器以及除尘系统等方面都比过去有了改进。目前已有直焰及平焰粉煤烧嘴定型产品供应。人工加煤层状燃烧改为粉煤燃烧后,节能效果明显。(3)煤的流态化燃烧,主要用于锅炉上,如沸腾燃烧。它的优点是可以烧劣质煤,减少烟气中SO2的生成,在其它燃料炉上也有少量应用。(4)水煤浆的应用。80年代以来,我国在工业炉上进行了大量水煤浆的燃烧试验工作,使用的水煤浆浓度在67%,含灰量低于10%,挥发份含量高于30%。除了在锅炉上首先使用成功外,先后在保温材料烧成窑、陶瓷烧成窑、大型台车式锻造炉、小型轧钢连续加热炉以及烧结机点火器上试用,均取得满意结果。(5)其它燃煤方式,如型煤顺流燃烧、半煤气化燃烧等在炉上使用均有一定效果。3.重油乳化燃烧和富氧燃烧。重油掺水乳化燃烧技术对于改善雾化质量、提高燃烧效率、节能、减少烟尘及NOx生成都有一定效果。目前使用的掺水方法有两种,即超声乳化和加入乳化剂的方法。从化工废料中制取的JSY乳化剂使乳化剂的成本大大降低,而且质量稳定。富氧燃烧是一种有效的强化燃烧方法,主要用于高炉富氧喷吹烟煤粉,以大幅度降低焦比。正在研究中的熔融还原炼铁方法也含煤氧燃烧技术。氧——煤粉喷枪在电弧炉上使用可以加速熔化,提高炉子的生产率,节约能量。随着制氧技术的进步,成本的降低,富氧乃至纯氧燃烧技术在燃料熔炼炉上的应用将会有更大的发展。过去强化炉内传热主要靠增加炉子小时供热量,以追求高产。石油危机后,燃料炉把节能工作放到重要地位,这时强化炉内传热,增加单位时间传给物料表面的热量就不能片面增加热供入,而是要通过提高炉子热效率来增产和降低能耗。炉膛内单位时间传给物料表面热量公式为:

式中等号右边第1部分为辐射传热量,第2部分为对流传热量;CΣ为导来辐射系数,单位W/(m2·K4);T1、T2为炉气、炉料表面温度;K、FM为炉料受热表面;m2、αc为对流传热系数,单位W/m2。可从以下两方面归纳和阐述近年来强化传热的依据和效果。

1.炉内辐射传热的强化。对于火焰炉来说,利用火焰本身的高温和高的辐射率(黑度),减小它与炉料表面间的距离,使公式中CΣ和后面方括号中的四次方温差项都会增加,给炉料热量QM增加,这称为直接定向辐射传热。国内轧钢加热炉从烧煤气改为烧油或烧油炉型结构,改造中采取压低加热段炉顶高度的办法收到良好的传热效果。而采用炉顶平焰烧嘴有助于提高炉顶表面温度和炉顶固体表面的黑度,从而使QM增加。另一措施是在供入燃料炉(连续式)内总热负荷不变的情况下,改变炉内空间温度分布,或对室状炉改变不同时间供入热量,即最佳的温度分布和供热制度,使得公式中T1与T2四次方差最大,从而使QM增加,这属于最佳加热制度。具体实施办法是正确选择和布置燃烧器,合理的热量分配以及操作参数的控制等。导来辐射系数CΣ是炉气黑度εQ和炉围伸展度ω的函数(ω=Fk/FM,Fk为炉衬内表面积),我国在加热炉上试验了多凸起炉膛内表面来提高ω值,取得了一定成效。日本在室状炉乃至大型连续加热炉炉膛内,增加透气陶瓷辐射板来增加辐射传热,从原理上说也属于增加CΣ,不过辐射板自身的热量主要来自气体通过时的对流传热。最近通过实验和使用表明CΣ还与炉衬表面黑度εk有关,增加εk可以强化炉内传热量。过去人们一直把ek值视为0.8左右的常数,传热原理上则把炉衬内表面当作完全反射面来处理,即与原有的εk值无关。国外对一些耐火材料表面在不同温度和波长下的黑度进行了测定,发现它们并不等于常数,并已有专门生产这类高温涂料的单位供应市场需要。但是另外一些资料(B.A.Kриuaниин,1986)表明,当炉衬使用多年后或对大于5μm波长来说,硅酸铝质或高铝质耐火材料内表面具有接近于0.9的黑度,只有在新的或使用期不足一年或波长小于5μm时才具有较小的黑度。所以对于用旧了的炉衬来说,即使不涂涂料,黑度也是较大的。因此关于炉衬黑度在增加辐射传热作用的研究还有待深入。2.炉内对流传热的强化。对于1000℃以上的高温炉来说,对流传热量仅占总的炉内传热量QM的5%~15%,这充分显示了高温时强化对流传热的潜力。此项技术还可用于较低温度下钢热处理时的加热,国外正在进行用火焰的还原焰部分对带钢进行无氧化冲击加热的研究。对于中低温炉来说,强化对流传热是强化整个炉内传热的重要途径,关键在于怎样通过提高炉气掠过物料表面处的速度,来提高对流传热系数αc。为了强化轧钢连续加热炉预热段对流给热,可采取喷流预热技术,即将加热段末或预热段炉气(900~1200℃)引出,经过空气换热器冷却后,由耐热风机加压,经许多喷嘴以高速喷向预热段或对钢坯表面进行加热,这时给热系数可高达155~172W/(m2·K)。对于台车式热处理炉,提高对流传热、改进炉温均匀性的办法有两种:一种是采用高速烧嘴或增加二次空气喷射以加速炉气循环,采用大功率循环风机进行气体炉外循环,对于1000t台车炉来说,轧辊回火阶段炉内温差可控制在士2℃以内,效果是很好的。另一种方法是采用流动粒子炉进行加热,可以获得很高的给热系统,其大小仅次于盐浴炉的给热系数。我国近年在煤气流动粒子炉加热技术研究方面取得了一定进展。燃料出炉烟气带走30%~70%的热量,预热空气(煤气)来回收这部分余热并返回炉膛对改善燃烧过程、强化传热和节能有重大意义。国内已经研制成功并已取得良好使用效果的金属高效换热器有:光管换热器、插件钢管换热器、单翅片和双翅片换热器、喷流换热器、辐射换热器和热管换热器等。评价换热器性能指标应该是多方面的,其中包括总传热系数,烟气和空气(煤气)侧对流给热系数,单位面积换热器造价,烟气与空气、煤气侧阻力损失等,此外还应考虑其抗灰渣能力及使用寿命等。在陶瓷换热器方面,自1976年以来国外研制了多种类型和材质的换热器,其中碳化硅质换热器应用较多,日本用渗硅处理SIC材料制成的换热器用在锻造炉上,当烟气温度1300℃时可以预热空气至700℃。国内研制的长管SiC质换热器已成功地用于均热炉上,它比传统的陶土质换热器传热系数高、接缝少,从而解决了陶土质换热器漏风率高的老大难问题,提高了节能效益。另一种国外用得较多的是堇青石质换热器,它可在高温锻造炉上预热空气,国内也在开展此项研制工作。要使燃料炉余热回收达到预期的效果不仅是换热器的问题,还是一项系统节能的问题,要处理好炉子燃烧系统及炉膛压力控制,排烟系统工作状况,换热器的选型、制造质量和安装,以及操作维护热风管道的绝热等一系列的问题,否则仍达不到预期效果。在新型筑炉材料中对于燃料炉热效率,单位燃耗及炉子启动性能等影响最大的莫过于耐火纤维炉衬的应用,尤其是在间歇操作室状炉或罩式炉上作为炉衬,可以大大降低炉体蓄热和散热,全纤维台车式退火炉和一般耐火砖炉体台车炉相比可节能30%。在鞍钢加热炉上成功地试用的高温晶体纤维内衬,可承受1150℃以上的高温。为了减少厚板连续加热炉的热惰性,缩短变温操作时的过渡过程,日本建成了全纤维炉衬的加热炉,把耐火纤维的应用范围又扩大了一步。随着微机生产技术的飞速发展,燃料炉实现微机控制的客观条件日益改善,制使燃料炉热工操作开始有可能进入最佳状态。除高炉目前着重发展专家系统外,一般燃料炉上微机控制目前可分为两种,一种是实现以燃烧过程为主的直接数字控制,采用PID调节。另一种由上位机通过数学模型自动设定炉温,由下位机按设定目标进行直接数字控制。控制模型有以下几种:(1)经验模型,由生产数据统计得来,例如整理成炉子小时产量——供热量——炉温设定值之间的关系式。(2)基于炉内传热模型的静态或动态模型。(3)基于系统辩识的动态模型。(4)专家系统模型。目前我国在燃料炉上经常使用数学模型进行微机控制的数量还不多,大部分炉子的控制仍停留在经验模型的水平。即使这样,也可提高包括增加产量、改进产品质量,节能节耗,减少环境污染等方面在内的综合性经济效益。(北京科技大学陈鸿复撰)