【湿法磷酸精制技术】

拼译:techniique of humid phosphoric acid

磷酸的最终用途决定于它的纯度,而磷酸的纯度一般又取决于它的生产方法。虽然热法磷酸工艺能满足制取高纯磷酸的要求,但热法磷酸耗电一般为9700kW·h/t磷酸,成本很高,其生产过程中产生粉尘及有害气体对环境造成污染。湿法磷酸虽含杂质很多,但若以适当方法精制后其纯度可达食品级,能与热法磷酸的纯度相媲美。其成本比热法低20%~30%,能耗仅为热法的1/3,相应的用其制取的精细磷酸盐的成本也比较低。因此,很多国家都力图从净化湿法磷酸的途径来满足制取高纯度磷酸的需求,据不完全统计1985年全世界磷酸产量为3761.2t,其中湿法磷酸为2402.5t,占总产量的64%。

磷酸按生产方法分为热法磷酸和湿法磷酸;按商业销售及用途分为农业类和工业材料类。当前世界发达国家中磷酸及磷酸盐的发展趋势正从农业型向材料型转化,近年来在光学材料、光电材料、荧光材料、电子材料、生物工程材料以及吸附剂、催化剂等方面进行开发利用。早在1914年Fox就用脂肪醇从硫酸分解磷矿的粗磷酸中获得纯磷酸。1933年Milligan研究了用正丁醇五级萃取得到纯磷酸的方法。1934年Vana研究了用环已烷一类的氧化产物:甲基环已烷、甲基环已醇等作萃取剂精制粗磷酸的方法。1952年Helferich等,研究了硫酸法制得的粗磷酸在醚、丙酮、丁酮等溶剂中的溶解度。1957年以后A.Baniel和R.Blumberg发表一系列论文和专利,提出了比较完整和系统的用有机溶剂萃取粗磷酸制取纯磷酸的方法,以色列采矿公司(Israel Mining Industries,简称IMI)根据这个方法建立相应的工厂。1959年日本东洋制碱公司在IMI法基础上添加了离子交换系统,并成功的制得了食用规格的纯磷酸。1985年美国Bechtel石油公司研究成功了一种精制磷酸的BESA-2法,此法的第1步是将磷酸钙、简单磷酸盐与硫酸反应,第2步将反应产物在甲醇及硫酸中溶解及萃取可得浓度为31%P2O5的磷酸,再经后处理和离子交换法处理,最后得到纯磷酸。爱尔兰Goulding公司研究了用甲醇为沉淀剂处理粗磷酸的氯化钾反应液,醇相中沉淀析磷酸二氢钾后,再将醇相精馏可得到高纯磷酸。近年来美国专利报导了把粗磷酸中CaO的浓度调整到0.25%~3%,添加氢氟酸,在氟化钙析出的同时Fe、Al、Mg等共沉淀除去的方法和调整Ca、Al、F、Si、SO42-的克分子比,使之生成由其杂质构成的结晶性络合物沉淀而除去杂质的方法。中国成都科技大学研究了以正丁醇和异戊醇为萃取剂净化湿法粗磷酸工艺,华东化工学院研究了以二丁基亚砜(DBSO)萃取净化粗磷酸工艺,华中师范大学研究了以(CHEOH+CHN)为萃取剂净化湿法粗磷酸工艺。湿法磷酸精制,目前常采用的方法归纳起来有3种类型。离子交换及电渗析法 仅限于粗磷酸中Ca2+、Mg2+、Fe3+、A13+、As3+、Mn2+等阳离子的脱除。离子交换法精制粗磷酸目前尚有很多技术问题没有解决,所以至今工业化者甚少。电渗析法是将湿法磷酸中的有机物予先用活性炭除去,然后在一定的电流密度下进行渗析,可制得精制磷酸。此法的技术关键是筛选具有良好选择性的离子交换膜,否则分离 等杂质相当困难,而且膜孔易于被堵塞,不能处理浓度较高的磷酸,因而精制成本高。距实用阶段尚远。化学净化法 包括结晶法、沉淀法等。通常用水溶性溶剂(碱金属或铵离子)与粗磷酸混合,除去磷酸中可溶性杂质(对每一种杂质只能分别进行净化处理)。如加入Na+或Na+与硅酸使氟化物以氟硅酸盐的形式被除去,加Ba盐或Ca盐的化学沉淀法除去SO42-。自80年代初以来,利用结晶作用进行湿法磷酸精制的研究相当活跃。采取的主要技术路线是,(1)由湿法磷酸中结晶出H3PO4·H2O(熔点29.32℃)或H3PO4(熔点42.35℃);(2)使磷酸与添加剂(如尿素、三聚氰铵等)形成复盐结晶析出,其反应过程为:

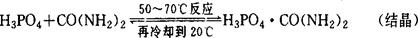

等杂质相当困难,而且膜孔易于被堵塞,不能处理浓度较高的磷酸,因而精制成本高。距实用阶段尚远。化学净化法 包括结晶法、沉淀法等。通常用水溶性溶剂(碱金属或铵离子)与粗磷酸混合,除去磷酸中可溶性杂质(对每一种杂质只能分别进行净化处理)。如加入Na+或Na+与硅酸使氟化物以氟硅酸盐的形式被除去,加Ba盐或Ca盐的化学沉淀法除去SO42-。自80年代初以来,利用结晶作用进行湿法磷酸精制的研究相当活跃。采取的主要技术路线是,(1)由湿法磷酸中结晶出H3PO4·H2O(熔点29.32℃)或H3PO4(熔点42.35℃);(2)使磷酸与添加剂(如尿素、三聚氰铵等)形成复盐结晶析出,其反应过程为:

因为溶液呈酸性,所以铁、铝等杂质遗留在母液中,使结晶纯度提高。结晶洗涤后用硝酸复分解,析出硝酸尿素复盐,得到液体磷酸:

H3PO4·CO(NH2)2+HNO3=HNO3·CO(NH2)2+H3PO4

此法的研究和应用有继续发展和不断完善的趋势;(3)结晶析出磷酸盐,然后将其转化为磷酸;(4)溶剂沉淀法(水可溶性溶剂),此法采用与水完全互溶的溶剂(甲醇、乙醇、异丙醇、丙醇等),使磷酸及水溶于溶剂,而使湿法磷酸中的杂质成不溶性的盐沉淀而被除去。

用结晶法精制湿法磷酸,还有不少技术问题一时难以解决。例如各种晶体都有一定的溶解度,致使最终达到的净化度也是有限的,而且必需进行多次结晶,工艺复杂,不便于工业化。溶剂萃取法 在湿法粗磷酸精制中,已得到广泛应用的是有机溶剂萃取法。它的优点是所得产品纯度高、生产工艺相对比较简单、节省能源、原料消耗低、环境污染少而且有利于磷矿资源的综合利用。下面仅介绍两家具有代表性的粗磷酸精制工艺方法。IMI(Israel Mining Industries)法。以色列采矿公司开发的5000t/a规模的湿法磷酸净化工艺。该工艺使用的有机萃取剂为二异丙基醚(或二异丙基醚85%和异丁醇15%)混合溶剂。湿法粗磷酸〔P2O553%~55%, ,固体(最大值)≤1.5%,Fe(最大值)≤1.5%〕在低温下(0~2℃)与萃取剂相互混合,大量磷酸和少量杂质被萃取到有机相,荷载磷酸的有机相与反萃产品稀磷酸对流接触洗去有机相中的杂质。萃洗后的有机相送到反萃取工段用去离子水接触后,有机相中的磷酸被反萃到水相中,从而得到较纯稀磷酸,稀磷酸经溶剂回收被浓缩脱色后即得纯度很高的精制磷酸产品。反萃后的有机相返回到萃取工段循环使用。萃取工段所得的萃余相(水相)经溶剂回收后,加入碳粉钙粉或石灰乳与其中残存的磷酸反应可得到肥料磷酸钙和饲料磷酸钙。IMI法原料及公用系统消耗定额(以tP2O5计)湿法粗磷酸1.25t,工艺水0.7m3,补充溶剂0.3kg,冷却水125m3,电80kW·hIMI法精制后磷酸的技术指标:P2O5 48%~61% Fe (40~80)×10-6%

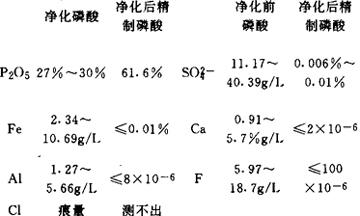

,固体(最大值)≤1.5%,Fe(最大值)≤1.5%〕在低温下(0~2℃)与萃取剂相互混合,大量磷酸和少量杂质被萃取到有机相,荷载磷酸的有机相与反萃产品稀磷酸对流接触洗去有机相中的杂质。萃洗后的有机相送到反萃取工段用去离子水接触后,有机相中的磷酸被反萃到水相中,从而得到较纯稀磷酸,稀磷酸经溶剂回收被浓缩脱色后即得纯度很高的精制磷酸产品。反萃后的有机相返回到萃取工段循环使用。萃取工段所得的萃余相(水相)经溶剂回收后,加入碳粉钙粉或石灰乳与其中残存的磷酸反应可得到肥料磷酸钙和饲料磷酸钙。IMI法原料及公用系统消耗定额(以tP2O5计)湿法粗磷酸1.25t,工艺水0.7m3,补充溶剂0.3kg,冷却水125m3,电80kW·hIMI法精制后磷酸的技术指标:P2O5 48%~61% Fe (40~80)×10-6% Mg (5~7)×10-6% F 0.06%~0.07%Ca (3~50)×10-6%Iprochim/Icechim法。罗马尼亚化工工程公司(Iprochim)和化工研究院(Icechim)联合开发了一种已获工业应用的以正丁醇为萃取剂净化粗磷酸的方法,P2O5的生产能力为10000t/a。精制后磷酸的主要技术指标为:

Mg (5~7)×10-6% F 0.06%~0.07%Ca (3~50)×10-6%Iprochim/Icechim法。罗马尼亚化工工程公司(Iprochim)和化工研究院(Icechim)联合开发了一种已获工业应用的以正丁醇为萃取剂净化粗磷酸的方法,P2O5的生产能力为10000t/a。精制后磷酸的主要技术指标为:

(华中师范大学赵廷仁教授撰)